Quatre thèmes étaient à l'honneur cette année lors de cette manifestation destinée aux responsables de production, d'atelier et autres directeurs d'usine : pilotage, optimisation, excellence industrielle et système d'information. C'est l'optimisation des flux et l'intégration, en particulier avec l'ERP, qui ont plus particulièrement retenu notre attention.

Ambiance studieuse

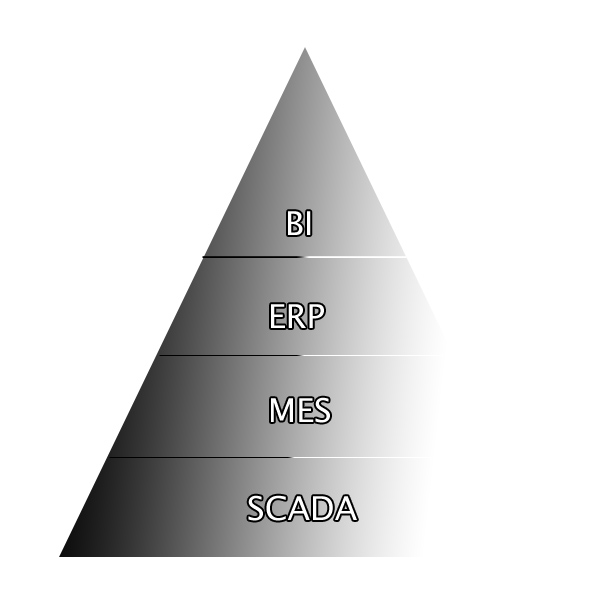

Structure schématique d'un un système d'information de production pyramidal et intégré

Structure schématique d'un un système d'information de production pyramidal et intégréLa journée a été émaillée de nombreux témoignages aussi intéressants les uns que les autres et l'assistance est venue s'en nourrir dans une approche empirique de ses propres projets. Ainsi, le MES se positionne-t-il comme un outil essentiel à la fabrication des vaccins chez Sanofi-Pasteur, car il est utilisé par l'entreprise pour assurer la conformité réglementaire et l'excellence opérationnelle. "Le MES est l'un des piliers du SI industriel de demain, complémentaire de l'ERP", affirme Laurent Bilhaut, Responsable MES, IT Manufacturing chez Sanofi-Pasteur.

Des questions essentielles et très pragmatiques, comme "Faut-il gérer ses expéditions et ses réceptions plutôt dans le MES ou plutôt dans l'ERP ?" ou "Comment synchroniser le plus efficacement possible ses données techniques, commerciales et qualité entre le MES et l'ERP ?" ont été posées. Celles-ci n'appellent bien entendu pas de réponse univoque et simple, d'où l'intérêt des témoignages concernant des implémentations réussies.

Barflow

Dans ce registre, parmi les témoignages les plus intéressants, citons celui de Valéo, illustré par les propos de monsieur Marc-André Voirin, Barcode Group Program Manager, qui est arrivé à un excellent résultat : zéro défaut logistique sur une année complète d'exploitation de ses 26 sites équipés de l'application connue sous le nom de Barflow.

Valéo, ce sont 49100 personnes de par le monde, réparties sur 122 sites, avec une organisation très décentralisée. Malgré cela, les différents sites utilisent tous les mêmes "best practices", d'où la possibilité de mettre en ?uvre un outil standardisé tel que Barflow. Celui-ci est interfacé avec l'ERP SAP, qui gère les commandes EDI et respecte les normes Galia et VDA (Verband der Automobilindustrie).

Les fonctionnalités SAP et celles du MES sont bien séparées. Valéo produit des équipements qui sont ensuite placés dans des emballages ou des boîtes, pour être livrés au client. Il existe une infinité de possibilités de remplissage de ces boîtes, d'où une fréquence relativement élevée d'erreurs en cas de traitement manuel. Schématiquement, l'ERP a connaissance du contenu de la boite, tandis que le MES s'occupe du contenant.

L'outil possède plusieurs couches mais elles ne sont pas toutes accessibles par tous les intervenants. Ainsi, un site de production ne pourra-t-il que modifier des étiquettes et ne pourra pas, par exemple, intervenir sur les processus, respectant en cela les rôles de chacun.

Parmi les avantages du système, Marc-André Voirin cite notamment le core model unique, l'unicité de plate-forme et la facilité de déploiement. À ceci il convient d'ajouter les faibles besoins en formation sur site.

Benoît Herr

Qu'est-ce qu'un MES ?

Le MES (Manufacturing Execution System) est un système de contrôle de la production venant s'intercaler entre les systèmes d'information dits "supérieurs", comme l'ERP et/ou la GPAO (dont les traitements se font en batch), et le niveau des systèmes de contrôle commande (SCADA), fonctionnant en temps réel. Il a pour objectif de permettre à l'entreprise d'améliorer sa productivité et sa compétitivité.

- À l'ERP, il communique les informations nécessaires à la planification. Celles-ci auront été collectées et agrégées au préalable à partir des systèmes de production.

- Au SCADA, il fournit les données nécessaires à l'exécution des ordres de fabrication.

Le MES se situe donc aux confins du système de pilotage de l'entreprise, du PLM (Product LifeCycle Management), du SCM (Supply Chain Management), du CRM (Customer Relationship Management) et des outils de gestion plus classiques comme l'ERP. Au delà de la collecte et de l'acquisition de données, il intervient dans de nombreuses fonctions, dont l'ordonnancement, le suivi des opérations de production, la gestion des documents de l'atelier, la gestion de la qualité, de la maintenance ou l'historisation des opérations de production et donc la traçabilité ascendante et descendante du produit, sans oublier la gestion de la performance.

l'information professionnelle des progiciels de gestion intégrés

l'information professionnelle des progiciels de gestion intégrés